ودپال و وی جین،موسسه فناوری هند، دهلی، هند

چکیده: فناوری های جدید به طور مداوم در حال توسعه هستند و عمر خدمات محصولات به دلیل تغییر در سلیقه مشتری کوتاه تر می شود. بنابراین روشهای کنترل فرآیند آماری (SPC) برای دورههای کوتاه مدت تولید ، اهمیت فزایندهای دارند. نظارت بر فرآیند چند مرحله ای و تشخیص عیب به یک ضرورت تبدیل شده است. کنترل فرآیند با ترکیب SPC و رویکردهای ترکیبی در این فصل مورد بحث قرار می گیرد. به طور کلی، این فصل به ایجاد درک درستی در مورد کنترل فرآیند با طیفی از رویکردهای مختلف کمک می کند که در تجزیه و تحلیل یک فرآیند مفید است و بیشتر به تصمیم گیری های مناسب کمک می کند.

کلیدواژه: کنترل فرآیندهای آماری، نمودارهای کنترلی، ساخت، کیفیت، سیستم های ترکیبی.

1.1. مقدمه

در محیط پویای تولید امروزی نیاز دائمی به بهبود فرآیندها وجود دارد. یک شرکت نمی تواند بر عملکرد گذشته تکیه کند و انتظار داشته باشد که موفق بماند. انتظارات مشتریان به سرعت تغییر می کند و فرآیندهای تولید به شدت تقاضا محور شده اند. مشخصات دقیق تر چالش جدیدی را ارائه می دهد که ممکن است به ارتقای فرآیندهای موجود و فناوری های مدرن نیاز داشته باشد. در نتیجه، کنترل فرآیند چالش برانگیزتر شده است.

فشار بر زمان و منابع، نیاز به تحویل سریعتر، محصولات بدون عیب، و قابلیت اطمینان و دوام قطعات و فرآیندها، برخی از عوامل حیاتی پیش روی شرکت های تولیدی هستند. کنترل فرآیند نقش کلیدی در ایجاد شناخت در بازار رقابتی دارد. فن آوری مدرن قادر به کنترل همزمان بسیاری از متغیرها است و جمع آوری داده ها ممکن است آسان به نظر برسد. با این حال، کنترل فرآیند شامل هزینه هایی نیز می شود، به عنوان مثال:

• هزینه برای تجزیه و تحلیل اولیه فرآیند،

• هزینه اجرا و یکپارچه سازی

.

مهم است که در ابتدا از اهداف و مزایای کنترل فرآیند آگاه باشید. اگر به طور موثر در تصمیم گیری استفاده شود، کنترل فرآیند می تواند ارزش افزوده ایجاد کند، به عنوان مثال:

- اگر فرآیند تحت کنترل باشد، کیفیت محصول به دست آمده، مطلوب خواهد بود.

- اگر تجزیه و تحلیل فرآیند نشان دهد که یک فناوری در راستای هدف خود به کار نمی رود، می توان آن را تغییر داد یا جایگزین کرد تا کیفیت محصول را بهبود بخشید، هزینه ها را کاهش دهد یا بهره وری را بهبود بخشید.

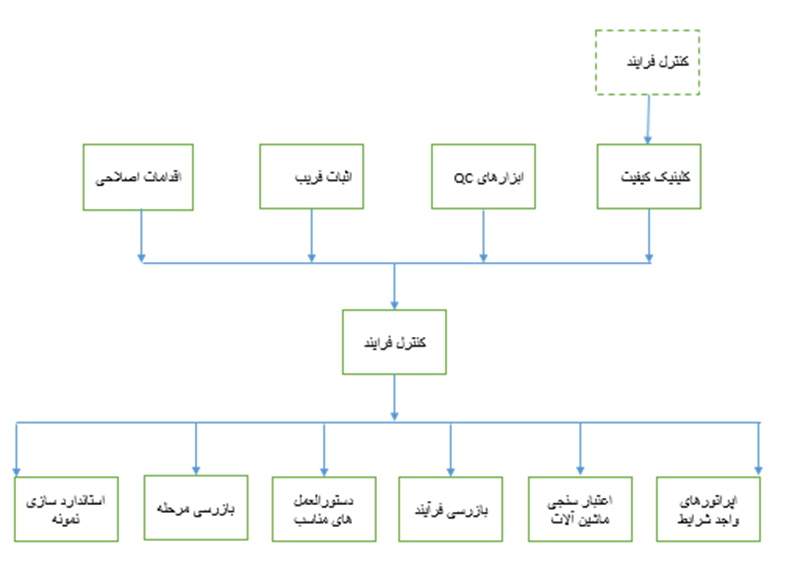

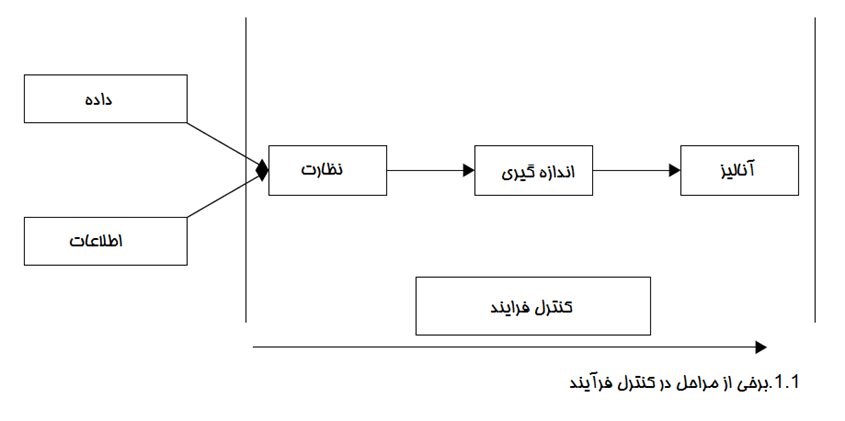

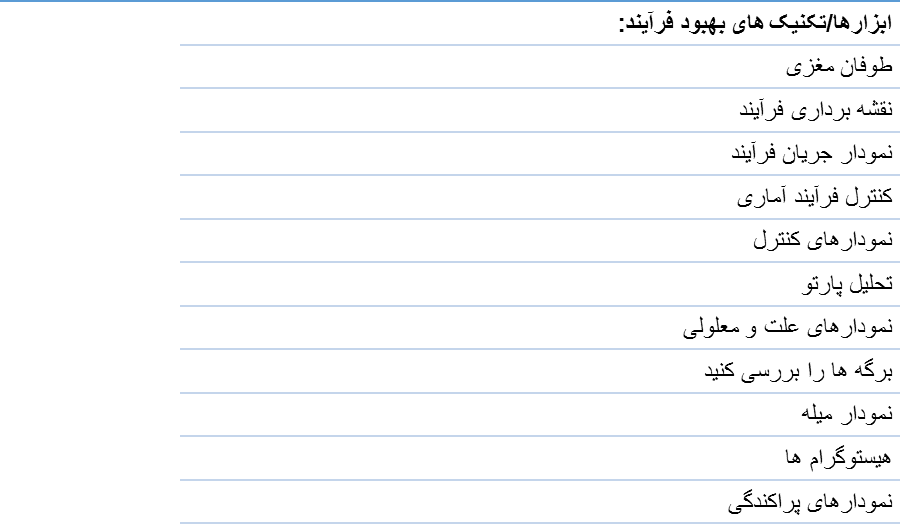

برخی از مراحل اساسی در کنترل فرآیند در شکل 1.1 نشان داده شده است. برخی از ابزارها در تجزیه و تحلیل ، اندازه گیری و کنترل فرآیند در شکل 1.2 نشان داده شده است. این تکنیک ها در فصول بعدی مورد بحث قرار می گیرند.

1.2. نقشه برداری فرآیند، تجزیه و تحلیل و کنترل کیفیت محصول به طور مستقیم به کیفیت فرآیند بستگی دارد. برای دستیابی به کیفیت عالی و عملیات بدون نقص، نقشه برداری فرآیند بسیار مهم است. با درک فرآیند، رویکرد آن و سطح کاربرد و ارائه اطلاعات با نمایش گرافیکی شروع می شود.

پس از انجام نقشه برداری فرآیند، بخش کنترل و تجزیه و تحلیل ظاهر می شود. این به ما امکان می دهد تعیین کنیم که آیا فرآیند تحت کنترل است یا خیر و تجزیه و تحلیل کنیم که آیا تلاش های بهبود کیفیت اثر مورد نظر را دارند یا خیر.این موضوع در بخش های فرعی زیر به تفصیل مورد بحث قرار گرفته است.

1.2.1. نقشه برداری فرآیند

یکی از مراحل اساسی در درک یا بهبود فرآیند، نقشه برداری فرآیند است. اطلاعات مربوط به فعالیتها/مراحلی که در یک فرآیند اتفاق میافتد جمعآوری و نقشهبرداری میشود تا مدلی بهعنوان نمایانگر فرآیند کامل ایجاد شود. فعل و انفعالات پیچیده ممکن است به روشی ساده نشان داده شوند. فعالیت ها را می توان به چندین فرآیند فرعی گروه بندی کرد. با استفاده از نقشههای فرآیند، تیمهای بهبود بهتر میتوانند فرآیند را درک کنند و در تضمین کنترل مؤثر و یافتن فرصتهای بهبود کارآمدتر شوند.

برای اطمینان از موثر بودن کنترل فرآیند، ابتدا باید ویژگی های صحیح محصول شناسایی شود. داده ها یا اطلاعات مربوط به محصول جمع آوری می شود. ویژگی های خاص محصول به عنوان ویژگی های بحرانی نامیده می شود و نوع اندازه گیری را تعیین می کند. همه ویژگی ها برای مشتری حیاتی نیستند. برخی ممکن است بسیار مهم باشند در حالی که برخی دیگر ممکن است ارزش کمی به محصول بیافزایند. استفاده از ابزارهای مناسب برای تعیین رویه رتبه بندی ضروری است. در این میان ممکن است تجزیه و تحلیل حالت و اثر شکست (FMEA) باشد که نحوه مشاهده خرابی، علل خرابی و تأثیر خرابی بر محصول و سایر عملیات را تجزیه و تحلیل میکند. فلوچارت فرآیند یک ابزار مهم در ساخت یک فرآیند است و تصویری از کل فرآیند ارائه می دهد. از نمادهای استاندارد برای ترسیم فلوچارت استفاده می شود. از طریق نمودار جریان فرآیند، ممکن است نتیجهگیری در مورد اینکه چرا عملیات اضافی انجام میشود، به دست آید، هدف نهایی جستجوی فرصتهایی برای بهبود فرآیند است.

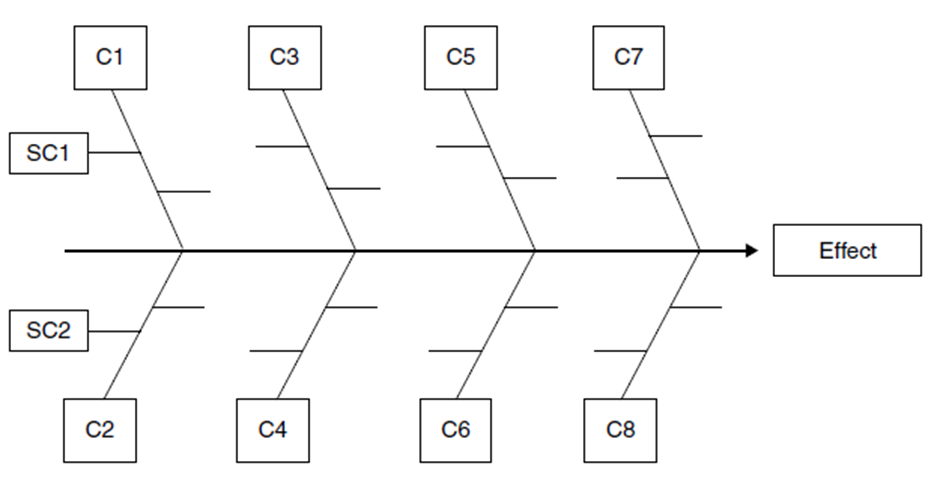

1.3 نمودار علت و معلولی.

نمودار علت و معلولی به عنوان نمودار استخوان ماهی یا ایشیکاوا نیز شناخته می شود. این یک روش مؤثر برای ترسیم ورودی هایی است که بر کیفیت تأثیر می گذارد. همچنین ابزار بسیار موثری در حل مسئله است.

در این رویکرد، همانطور که در شکل 1.3 نشان داده شده است، علل بالقوه ی مسئله ، به صورت C1 تا C8 نوشته شده است. سپس علل فرعی (SC1، SC2، و غیره) که به علل اصلی مرتبط هستند، شناسایی می شوند. این روش برای شناسایی علل یک مشکل بسیار مفید است. جلسات طوفان فکری نیز ممکن است برای درک علل احتمالی یک مشکل مفید باشد.

1.2.2. تجزیه و تحلیل و کنترل فرآیند

هنگامی که یک فرآیند نقشه برداری شد، عملکرد آن قابل اندازه گیری و ارزیابی است. مهم است که از رابطه بین یک سیستم کنترل تولید و سیستم کنترل فرآیند آماری (SPC) آگاه باشید. در یک سیستم کنترل تولید، فرآیندهایی که باید انجام شوند به دقت برنامه ریزی شده و طبق برنامه اولیه اجرا می شوند. یک دوره پردازش از محصولات انتخاب شده در یک مرکز تولیدی همانطور که توسط مدل تولید تعریف شده است پردازش می شود.

سپس یک تجزیه و تحلیل SPC بر روی واحدهای پردازش شده برای شناسایی و تجزیه و تحلیل فرآیند انجام می شود. سپس مرکز تولید مطابق با تجزیه و تحلیل SPC اصلاح می شود. این ابزارها و تکنیک ها به مدیر تولید کمک می کند تا یک فرآیند را تنظیم کند و از خارج شدن آن از کنترل جلوگیری کند. یک فرآیند کنترل نشده ممکن است باعث اتلاف قابل توجه منابع و زمان شود. سازمانهایی که نسبت به این موضوع هوشیار هستند، در ایجاد و ارتقای سیستمهای کنترل فرآیند در تأسیسات تولیدی خود سرمایهگذاری خواهند کرد.

عوامل مختلفی در کنترل مراحل مختلف یک فرآیند اهمیت دارند. اینها در شکل 1.4 ارائه شده است. عیوب با کمک ابزارهای کیفیت سنجی، بررسی می شوند. مشکلاتی که به صورت آنلاین قابل حل هستند توسط کارکنان خط رسیدگی می شود.